Il prossimo step della logistica flessibile? Entrare direttamente nei reparti produttivi e occuparsi della movimentazione della merce. Per farlo, occorrono veicoli a guida automatica snelli, sicuri ed efficienti, capaci di trasportare in autonomia piccoli lotti da un’isola produttiva all’altra: gli AGC (Automated Guided Carts).

Per poter funzionare correttamente, questi strumenti hanno bisogno di essere guidati da sensori capaci che trasmettono dati di posizione e direzione in real time. Ecco perché SICK ha istituito l’AGC Team, una squadra di ricerca trasversaletra i diversi dipartimenti incaricata di mettere a punto soluzioni ad hoc per questo particolare tipo di veicolo.

I primi risultati saranno già visibili nell’area Know how 4.0 diSPS Italia, dove verrà allestita una demo di come gli AGC possono muoversi in maniera autonoma grazie ai sensoriSICK che forniscono informazioni per la guida della traiettoria o per determinare la posizione assoluta del mezzo. Inoltre verrà mostrata la soluzione Safe Entry Exit, in alternativa al classico muting.

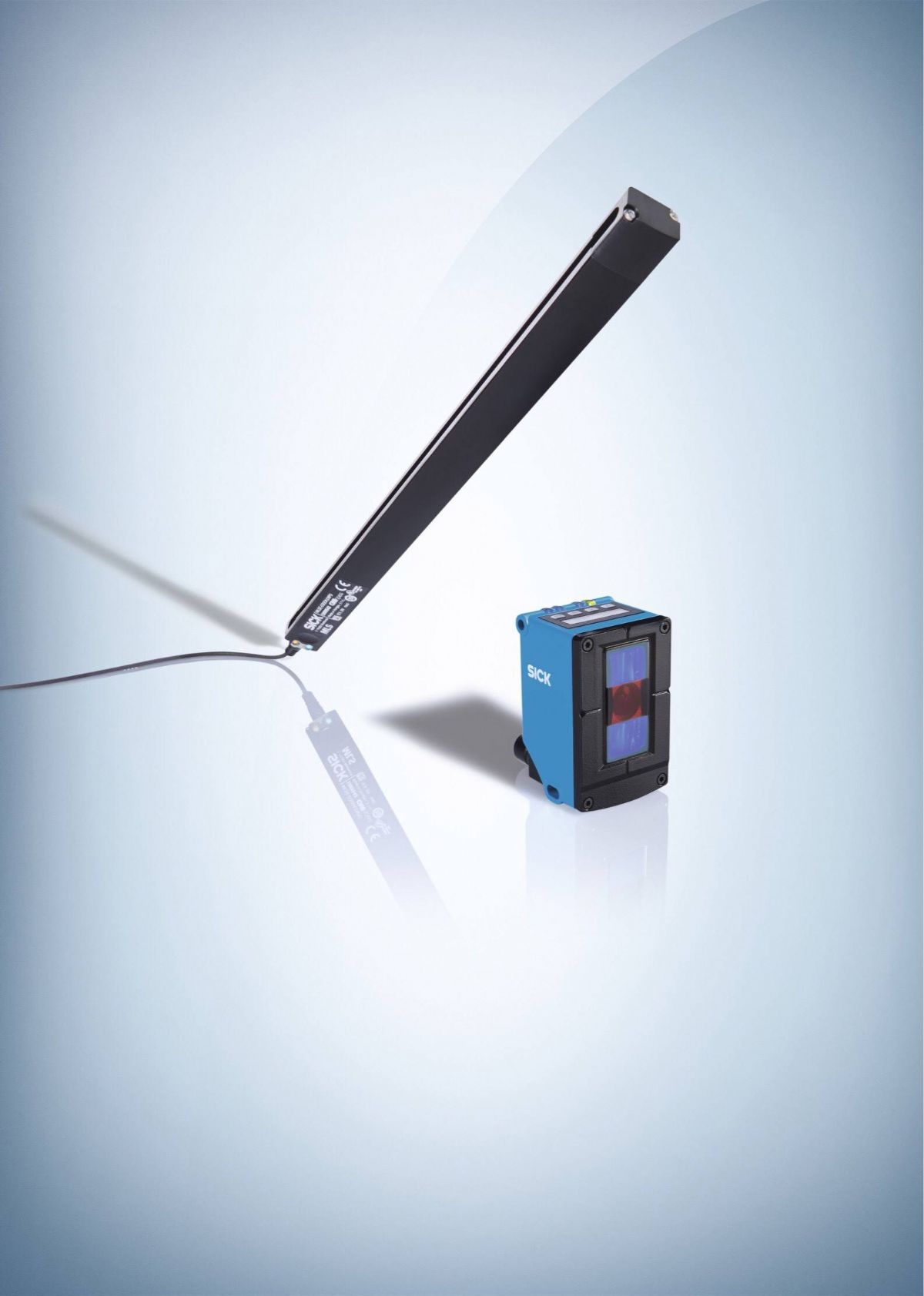

Composta da barriere e centralina di sicurezza che in questa demo lavorano in combinazione con un lettore RFID, permettendo l’attraversamento della barriera solo ai veicoli autorizzati. Per la guida e la posizione degli AGC, invece, sono stati sviluppati particolari sensori che utilizzano tre diverse tecnologie:

- OLS (Optical Line Sensor) – grazie a questo sensore, l’AGC può muoversi lungo un percorso segnato da una striscia luminescente installata a pavimento. La robustezza alle contaminazioni e il forte contrasto con la superficie su cui è posata consentono alla navetta di muoversi con sicurezza, prendendo anche decisioni in caso di bivi. In prossimità di questi, infatti, possono essere installati dei barcode con particolari codici per informare l’AGC del raggiungimento di una posizione e, quindi, per prendere la strada corretta a seconda della sua destinazione finale. Il sensore è dotato di interfaccia di comunicazione Ethernet e CAN Open.

- MLS (Magnetic Line Sensor) – l’AGC segue una banda magnetica che, a differenza della banda ottica, può essere installata anche sotto il pavimento. Anche in questo caso è possibile utilizzare dei marcatori per istruzioni speciali, quali le indicazioni per scegliere la direzione in presenza di un bivio, il punto di partenza o arrivo, la zona di carico, … L’interfaccia di comunicazione è CAN Open, standard per tutti i veicoli a guida automatica.

- GLS (Grid Localization Sensor) – al contrario delle precedenti proposte, la navigazione degli AGC non utilizza un percorso predefinito ma si basa sulla lettura di codici posizionati sul pavimento, che forniscono dei punti di localizzazione in base ai quali la navetta può navigare all’interno delle aree di lavoro. L’utilizzo di un sensore di visione 2D mette a disposizione l’informazione di posizione e angolo di rotazione nell’area di lettura, permettendo un posizionamento accurato.

Qualsiasi sia la scelta per il sensore di navigazione, ogni AGC deve essere, inoltre, dotato di un laser scannerdi sicurezza onde evitare collisioni con macchine e personale, e per dare informazioni sulla posizione degli oggetti che lo circondano attraverso monitor e segnali di allarme.

Essendo gli AGC veicoli più compatti, meno rapidi e con minori carichi rispetto agli AGV, il Safety Performance Level richiesto potrebbe essere inferiore, motivo per il quale SICK ha sviluppato TiM PL-b, un laser scanner di sicurezza dagli ingombri e costi ridotti, certificato in Performance Level b.

Tag tematici: Automazione Avanzata Industria 4.0 RFID Robotica Sicurezza SPS Italia

Condividi: